Une batterie LIFEPO4 fabrication maison dans le CC

Cet article décrit les processus de fabrication d’une batterie 12v à base de cellules prismatiques Lithium Fer/Phosphate que nous avons installées dans le camping-car.

De nombreux sites ou vidéos YouTube décrivent, très bien et même mieux, les aspects techniques et les processus de réalisation de ce type de batterie. Cet article ne fait qu’effleurer modestement le sujet.

Les pièces qui composent la batterie sont :

4 cellules Grade A

Le choix c’est porté sur les cellules de la marque EVE Model : LF280K LFP Power.

Battery 3,2 volts de 280 Ah.

|

|

Cellules prismatiques Lithium Fer/Phosphate

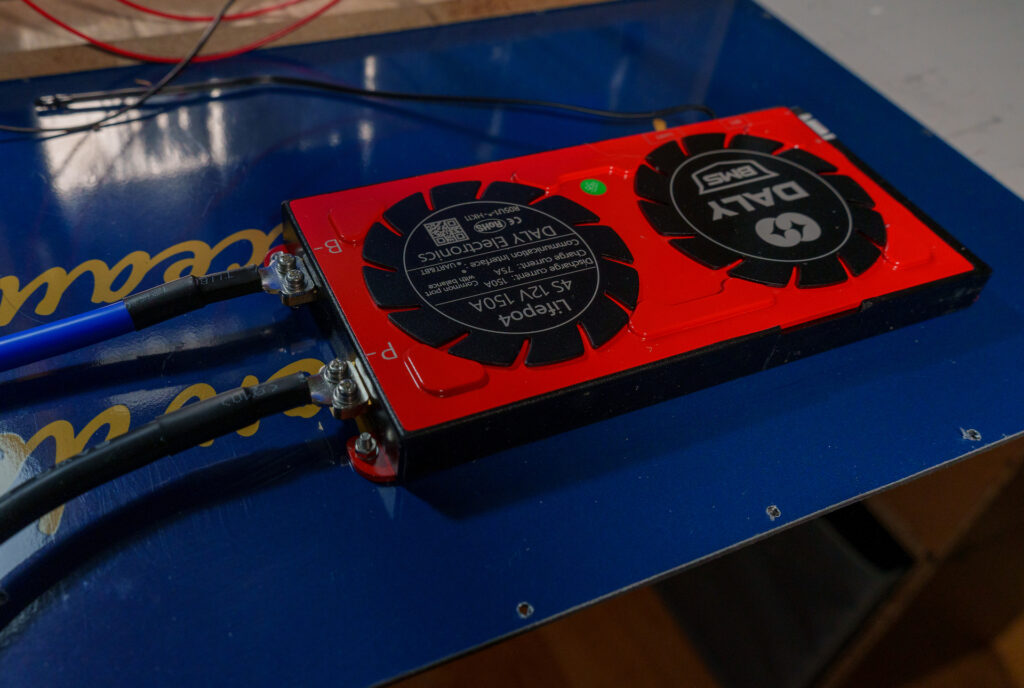

Un BMS

1 BMS de la marque Daly de 150 ampères avec une sonde de température et une connexion Bluetooth.

Le rôle du BMS est d’assurer la protection des cellules lors de la charge et la décharge des cellules. Le BMS va aussi se charger d’équilibrer la tension de chaque cellule pour les maintenir dans des valeurs le plus proche possible. Le module Bluetooth va permettre de communiquer avec le programme du BMS pour configurer celui-ci et par la suite permettre de consulter et vérifier l’état de l’ensemble des cellules (charges/décharges…).

Pourquoi un BMS de 150 Ah alors que j’aurais pu choisir un 250 Ah ? Parce qu’un BMS plus puissant est beaucoup plus gros, plus cher, apporte plus de calories et n’est pas utile compte tenu de la puissance maximum que va demander le convertisseur 220v de 1500w (soit 1500/12,8 = 117 Ah).

Câbles et bornes de connexion.

Pour les connexions dans la batterie, j’ai réutilisé du câble venant d’un gros chargeur de batteries.

Description des cellules

Nombre de cellule : 4

Capacité : 280Ah

Valeur de décharge maximale : 1C (280A)

Taille : 72 mm x 200 mm x 172,5 mm

Cellule Lifepo4 de 3,2 V.

Capacité: 896 Wh = 3584 Wh (pour l’ensemble des 4 cellules)

Les cellules ont une durée de vie (jusqu’à 80% de décharge) de 6000 cycles. Comme pour toutes les batteries, le nombre de cycles diminue selon la profondeur de décharge.

Les batteries au lithium-phosphate de fer (LiFePO4) ont une chimie intrinsèquement sûre.

Fournisseur en Europe :

https://www.nkon.nl/fr/eve-lf280-prismatic-280ah-280a-lifepo4.html

Grade A ou B

Les cellules de classe B sont des cellules qui ne sont généralement pas qualifiées à la classe A par le fabricant après des tests. Cela peut être dû à des imperfections optiques, à une autodécharge trop importante, à une capacité plus faible et/ou à une résistance interne plus élevée. Malheureusement, les fabricants ne disent pas pourquoi une cellule est déclassée à la qualité B. On peut tomber sur une cellule de qualité proche du grade A… ou pas.

Les cellules de classe A, certes un peu plus chères assurent une meilleure fiabilité dans le temps.

Selon l’utilisation finale de la batterie, le choix de cellules classe B peut être une bonne option.

Étapes d’assemblage des cellules

La première étape consiste, avant de réaliser l’assemblage des 4 cellules, à vérifier le voltage de chaque cellule pour vérifier les écarts de tensions. Dans mon cas, j’ai obtenu 3,606v sur 3 cellules et une autre à 3,292v.

L’équilibrage des tensions entre les cellules est une opération qui conditionne la performance de la batterie. Si l’écart est trop important, il faut charger les cellules. Pour réaliser cet équilibrage il y a 2 solutions :

- Utiliser une alimentation stabilisée, c’est la meilleure solution pour charger chaque cellule à une tension prédéfinie.

- L’autre méthode, moins garantie, consiste à relier les bornes des cellules avec les pôles de même polarité alignés ( branchements en parallèles). Connecter ensemble les bornes positives (+) puis avec un autre fil de cuivre les bornes négatives (-) .

De nombreuses vidéos sur internet, réalisées par des personnes compétentes, expliquent ces méthodes d’équilibrage des tensions.

Assemblage des cellules pour obtenir un batterie de 12V

Pour réaliser cette opération, il faut assembler les cellules en série. Intercaler une cellule avec le pôle positif en face d’une cellule avec le pôle négatif selon le schéma suivant.

Relier les cellules ensemble

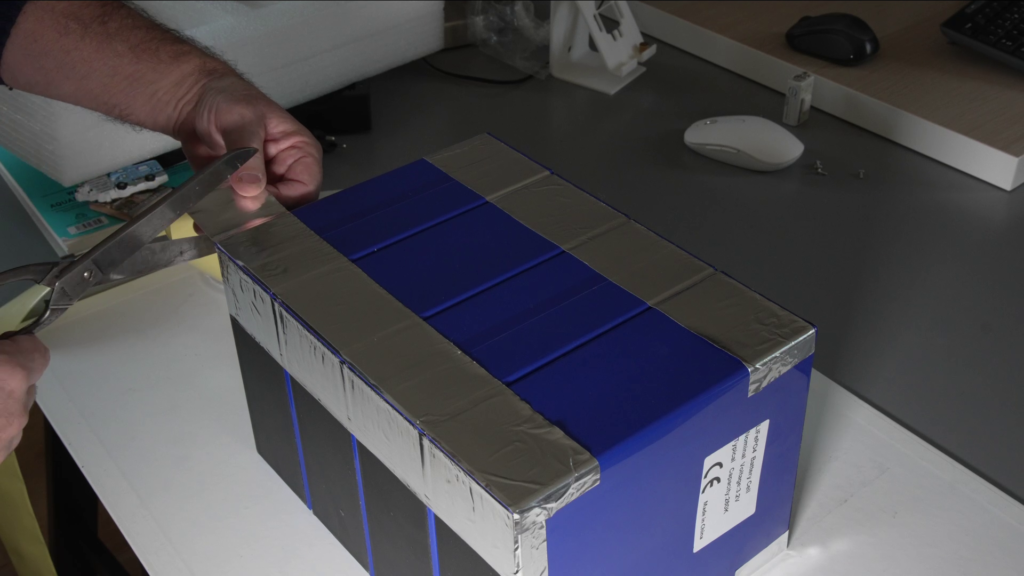

Placer du ruban adhésif autour des 4 cellules pour les solidariser afin de les déplacer plus facilement par la suite.

Mettre les barrettes en place selon le schéma ci-dessous, et placer les écrous ou vis. Ne pas les serrer définitivement.

Attention ! Il est important de veiller à ne pas court-circuiter les pôles en faisant tomber les barrettes ou un outils. Un court-circuit peu altérer irrémédiablement les cellules.

Pour se prémunir, il est possible de protéger les connexions avec du ruban adhésif et d’isoler les outils.

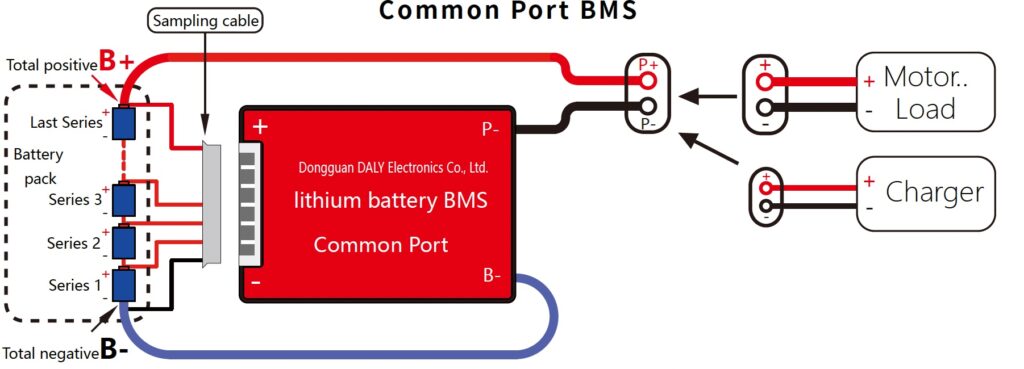

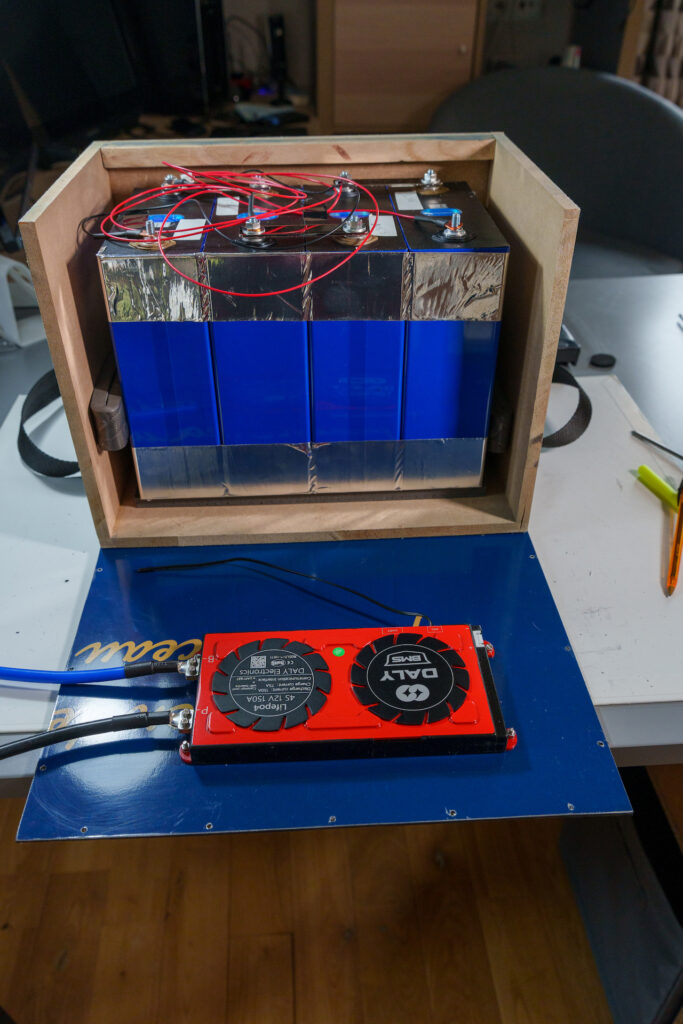

Installer le BMS

Selon la taille du BMS, il faut trouver une place soit dans la boite ou en collant celui-ci sur le coté des cellules.

Il ne faut par brancher les câbles sur le BMS avant que les connexions ne soient réalisées sur les cellules.

Finaliser les connexions du BMS en branchant les fils du contrôleur de tension (collecting wires) sur les cellules :

- Connecter le fil noir sur le pôle négatif de la cellule qui sera utilisée pour le pôle négatif de la batterie

- Connecter les fils rouges à chaque pôle positif des cellules. Pour une batterie de 12v avec 4 cellules nous avons donc 4 fils à brancher en respectant l’ordre . Attention à l’achat du BMS, il faut tenir compte de l’appellation BMS 4S pour 4 cellules ou BMS 8S pour 8 cellules afin d’obtenir une batterie de 24v.

- Le gros câble bleu est branché à la borne négative de la cellule (voir schéma).

- Le gros câble noir est branché sur la borne négative principale de la batterie (voir schéma).

Pour finaliser les branchements de la batterie, il faut brancher un câble rouge (même section que le câble noir du BMS) à la borne positive finale de la batterie (voir schéma).

La sonde de température du BMS doit être collée sur la batterie. Je l’ai placé sur le joint entre 2 cellules.

La boîte de la batterie

Le coffret qui va accueillir les cellules et le BMS peut être réalisé en bois ou tout autre matériau (PVC, bois composites…). Il faut prévoir un espace autour les cellules pour favoriser une circulation de l’air. Pour ma part j’ai réalisé un calage des cellules avec des bandes de mousses de protection que l’on trouve en magasin de bricolage.

Réglage du BMS

Selon le BMS utilisé, une application sur smartphone permet de paramétrer les options du BMS en tenant compte des caractéristiques des cellules. Le fabricant des cellules fournit l’ensemble des données qui vont permettre de configurer le BMS (tension minimale, maximale, température…).

Lien vers la traduction FR du guide d’installation du BMS DALY que j’ai réalisé.

Bilan final

Le coût

Le coût de l’ensemble : cellules, BMS, bornes est d’environs 900€ pour une batterie de 280 Ah. Dans le commerce, c’est le prix d’une batterie 100 Ah dont les cellules ne sont pas forcément garanties de grade A.

La sécurité

Le LIFEPO4 est une technologie « lithium-phosphate de fer » la plus sûre des batteries lithiums.

Il faut bien respecter les consignes du fournisseur des cellules et utiliser un BMS de bonne qualité qui va anticiper les problèmes en contrôlant les sou charges ou surcharges et les températures des cellules.

Un coupe circuit disjoncteur de 125 Ah est installé sur le positif pour protéger la batterie.

A l’utilisation

L’autonomie n’a rien à voir comparée aux deux batteries plombs de 100 Ah qui équipaient le camping-car. On n’hésite plus à allumer les lumières, à recharger tous nos appareils : ordinateurs, tablettes et téléphones…

Le convertisseur de 1500w, qui alimente les prises du CC, à l’aide d’un inverseur, permet d’utiliser des petits appareils en 220v.

Les 330w de panneaux solaires viennent en appui pour nous fournir une bonne autonomie. Si plusieurs jours de temps gris ou pluvieux persistent, nous sommes évidemment contraints de gérer notre consommation de courant. Ayant un porteur récent avec un alternateur dit « intelligent » , l’idéal serait d’adjoindre un chargeur DC/DC pour recharger la batterie lors de nos déplacements. Ce serait certainement impératif si on voyageait dans le nord de l’Europe.

Conclusion

Réaliser sa propre batterie LIFEPO4 est surtout un défi de bricoleur. Il est bien plus simple d’acheter une batterie chez un fournisseur, surtout que les prix sont en baisse face à la généralisation de cette technologie.